પ્લાસ્ટિક પ્રોસેસિંગની સફળતા અથવા નિષ્ફળતા મોટે ભાગે મોલ્ડ ડિઝાઇન અને મોલ્ડ ઉત્પાદન ગુણવત્તાની અસર પર આધારિત છે અને પ્લાસ્ટિક મોલ્ડ ડિઝાઇન પ્લાસ્ટિક ઉત્પાદનોની યોગ્ય ડિઝાઇન પર આધારિત છે.

પ્લાસ્ટિક મોલ્ડ ડિઝાઇનમાં ધ્યાનમાં લેવાના માળખાકીય તત્વોમાં નીચેનાનો સમાવેશ થાય છે:

① વિદાયની સપાટી, એટલે કે, જ્યારે ડાઇ બંધ હોય ત્યારે માદા ડાઇ અને નર ડાઇ વચ્ચેની સંપર્ક સપાટી.તેની સ્થિતિ અને સ્વરૂપની પસંદગી ઉત્પાદનના આકાર અને દેખાવ, દિવાલની જાડાઈ, રચના પદ્ધતિ, પોસ્ટ-પ્રોસેસિંગ ટેક્નોલોજી, મોલ્ડનો પ્રકાર અને માળખું, ડિમોલ્ડિંગ પદ્ધતિ અને મોલ્ડિંગ મશીન સ્ટ્રક્ચર જેવા પરિબળોથી પ્રભાવિત થાય છે.

② માળખાકીય ભાગો, એટલે કે સ્લાઇડિંગ બ્લોક, ઝુકાવેલું ટોપ, સ્ટ્રેટ ટોપ બ્લોક વગેરે જટિલ ડાઇના.માળખાકીય ભાગોની ડિઝાઇન ખૂબ જ મહત્વપૂર્ણ છે, જે સેવા જીવન, પ્રક્રિયા ચક્ર, કિંમત અને ઉત્પાદનની ગુણવત્તા સાથે સંબંધિત છે.તેથી, જટિલ ડાઇ કોર સ્ટ્રક્ચરની ડિઝાઇન માટે ડિઝાઇનરની ઉચ્ચ વ્યાપક ક્ષમતાની જરૂર છે, અને શક્ય હોય ત્યાં સુધી સરળ, વધુ ટકાઉ અને વધુ આર્થિક ડિઝાઇન યોજનાને અનુસરે છે.

③ ડાઇ સચોટતા, એટલે કે કાર્ડ ટાળવું, ફાઇન પોઝિશનિંગ, ગાઇડ પોસ્ટ, પોઝિશનિંગ પિન, વગેરે. પોઝિશનિંગ સિસ્ટમ ઉત્પાદનોની દેખાવ ગુણવત્તા, મોલ્ડ ગુણવત્તા અને સેવા જીવન સાથે સંબંધિત છે.વિવિધ મોલ્ડ સ્ટ્રક્ચર્સ અનુસાર વિવિધ સ્થિતિની પદ્ધતિઓ પસંદ કરવામાં આવે છે.સ્થિતિની ચોકસાઈ નિયંત્રણ મુખ્યત્વે પ્રક્રિયા પર આધાર રાખે છે, અને આંતરિક ઘાટની સ્થિતિ મુખ્યત્વે ડિઝાઇનર દ્વારા વધુ વાજબી અને વ્યવસ્થિત કરવા માટે સરળ સ્થિતિ પદ્ધતિને ડિઝાઇન કરવા માટે ધ્યાનમાં લેવામાં આવે છે.

② ગેટિંગ સિસ્ટમ, એટલે કે, ઈન્જેક્શન મોલ્ડિંગ મશીનના નોઝલથી મોલ્ડ કેવિટી સુધીની ફીડિંગ ચેનલમાં મુખ્ય ફ્લો ચેનલ, શન્ટ ચેનલ, ગેટ અને કોલ્ડ મટિરિયલ કેવિટીનો સમાવેશ થાય છે.ખાસ કરીને, ગેટ પોઝિશનની પસંદગી સારી ફ્લો સ્ટેટ હેઠળ પીગળેલા પ્લાસ્ટિકથી મોલ્ડ કેવિટીને ભરવા માટે અનુકૂળ હોવી જોઈએ, અને ઉત્પાદન સાથે જોડાયેલ સોલિડ રનર અને ગેટ કોલ્ડ મટિરિયલને ઘાટમાંથી બહાર કાઢવા અને મોલ્ડ ઓપનિંગ દરમિયાન દૂર કરવામાં સરળ છે ( ગરમ રનર મોલ્ડ સિવાય).

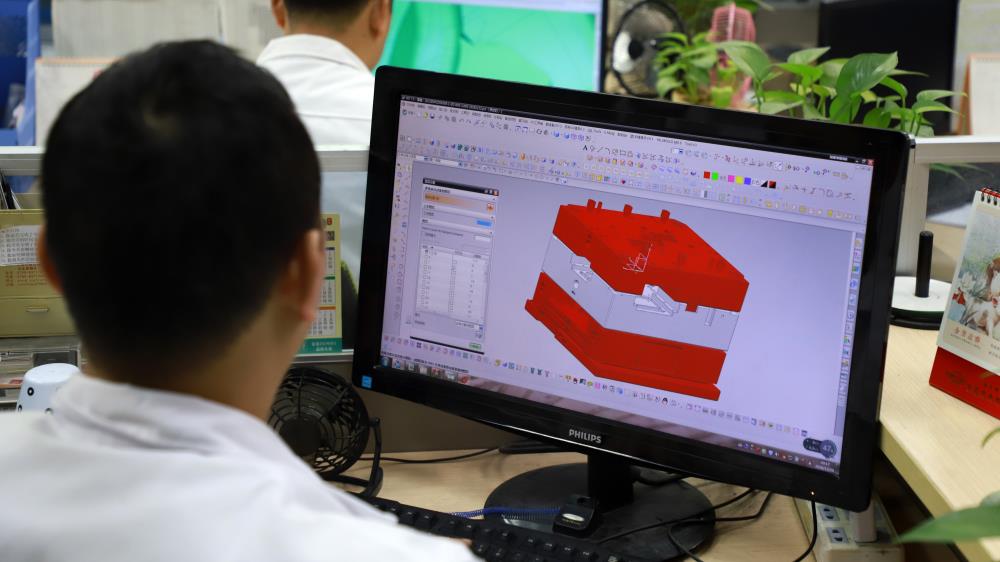

③ પ્લાસ્ટિક સંકોચન અને ઉત્પાદનોની પરિમાણીય ચોકસાઈને અસર કરતા વિવિધ પરિબળો, જેમ કે મોલ્ડ ઉત્પાદન અને એસેમ્બલીની ભૂલો, મોલ્ડના વસ્ત્રો અને તેથી વધુ.આ ઉપરાંત, કમ્પ્રેશન મોલ્ડ અને ઈન્જેક્શન મોલ્ડને ડિઝાઇન કરતી વખતે મોલ્ડિંગ મશીનની પ્રક્રિયા અને માળખાકીય પરિમાણોની મેચિંગ પણ ધ્યાનમાં લેવી જોઈએ.પ્લાસ્ટિક મોલ્ડ ડિઝાઇનમાં કોમ્પ્યુટર સહાયિત ડિઝાઇન ટેકનોલોજીનો વ્યાપકપણે ઉપયોગ કરવામાં આવ્યો છે.

પ્લાસ્ટિક મોલ્ડની એક્ઝોસ્ટ સિસ્ટમની ડિઝાઇન શું છે?

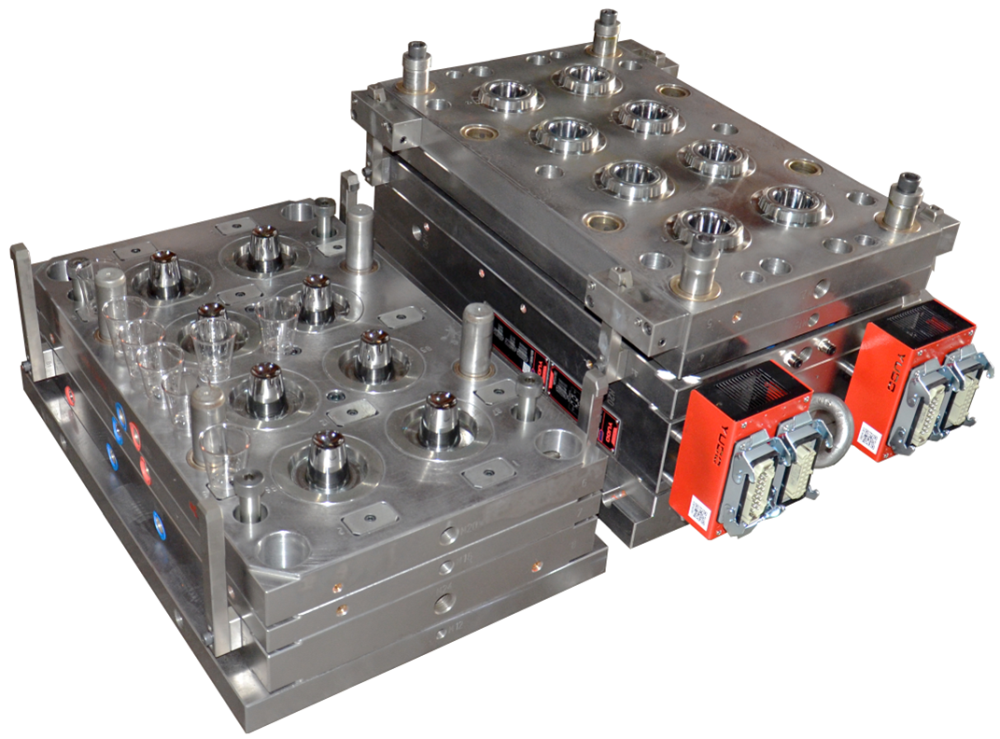

ઈન્જેક્શન મોલ્ડ ઈન્જેક્શન મોલ્ડિંગનો અનિવાર્ય ભાગ છે.અમે કેવિટી ક્વોન્ટિટી, ગેટ પોઝિશન, હોટ રનર, એસેમ્બલી ડ્રોઇંગ અને ઇન્જેક્શન મોલ્ડની સામગ્રીની પસંદગીના ડિઝાઇન સિદ્ધાંતો રજૂ કર્યા.આજે આપણે પ્લાસ્ટિક ઇન્જેક્શન મોલ્ડની એક્ઝોસ્ટ સિસ્ટમની ડિઝાઇન રજૂ કરવાનું ચાલુ રાખીશું.

પોલાણમાંની મૂળ હવા ઉપરાંત, પોલાણમાં રહેલા ગેસમાં ઈન્જેક્શન મોલ્ડિંગ સામગ્રીને ગરમ કરવાથી અથવા ક્યોરિંગ દ્વારા ઉત્પાદિત નીચા પરમાણુ અસ્થિર વાયુઓ પણ હોય છે.આ વાયુઓના ક્રમિક ડિસ્ચાર્જને ધ્યાનમાં લેવું જરૂરી છે.સામાન્ય રીતે કહીએ તો, જટિલ રચના સાથેના ઘાટ માટે, અગાઉથી એર લોકની ચોક્કસ સ્થિતિનો અંદાજ કાઢવો મુશ્કેલ છે.તેથી, સામાન્ય રીતે ડાઇ ટેસ્ટ દ્વારા તેની સ્થિતિ નક્કી કરવી જરૂરી છે, અને પછી એક્ઝોસ્ટ સ્લોટ ખોલો.એક્ઝોસ્ટ સ્લોટ સામાન્ય રીતે ખોલવામાં આવે છે જ્યાં કેવિટી Z ભરાય છે.

એક્ઝોસ્ટ મોડ એ ડાઇ પાર્ટ્સના મેચિંગ ક્લિયરન્સનો ઉપયોગ કરીને એક્ઝોસ્ટ માટે એક્ઝોસ્ટ સ્લોટ ખોલવાનો છે.

ઈન્જેક્શન મોલ્ડેડ ભાગોના મોલ્ડિંગને એક્ઝોસ્ટની જરૂર છે, અને ઈન્જેક્શન મોલ્ડેડ ભાગોના ડિમોલ્ડિંગને એક્ઝોસ્ટની જરૂર છે.ડીપ કેવિટી શેલ ઈન્જેક્શન મોલ્ડિંગ ભાગો માટે, ઈન્જેક્શન મોલ્ડિંગ પછી, પોલાણમાંનો ગેસ દૂર થઈ જાય છે.ડિમોલ્ડિંગ પ્રક્રિયામાં, પ્લાસ્ટિકના ભાગોના દેખાવ અને કોરના દેખાવ વચ્ચે વેક્યૂમ રચાય છે, જેને ડિમોલ્ડ કરવું મુશ્કેલ છે.જો બળજબરીથી ડિમોલ્ડિંગ કરવામાં આવે, તો ઈન્જેક્શન મોલ્ડેડ ભાગો વિકૃત અથવા નુકસાન કરવા માટે સરળ છે.તેથી, હવા દાખલ કરવી જરૂરી છે, એટલે કે ઈન્જેક્શન મોલ્ડેડ ભાગ અને કોર વચ્ચે, જેથી પ્લાસ્ટિક ઈન્જેક્શન મોલ્ડેડ ભાગને સરળતાથી ડિમોલ્ડ કરી શકાય.તે જ સમયે, એક્ઝોસ્ટની સુવિધા માટે વિદાયની સપાટી પર ઘણા છીછરા ગ્રુવ્સ પર પ્રક્રિયા કરવામાં આવે છે.

1. પોલાણ અને કોરના નમૂનાને શંકુ પોઝિશનિંગ બ્લોક અથવા ચોકસાઇ પોઝિશનિંગ બ્લોકનો ઉપયોગ કરવાની જરૂર છે.માર્ગદર્શિકા ચાર બાજુઓ પર અથવા ઘાટની આસપાસ સ્થાપિત થયેલ છે.

2. મોલ્ડ બેઝની પ્લેટ અને રીસેટ રોડ વચ્ચેની સંપર્ક સપાટીએ પ્લેટને નુકસાન ન થાય તે માટે ફ્લેટ પેડ અથવા રાઉન્ડ પેડનો ઉપયોગ કરવાની જરૂર છે.

3. ગાઈડ રેલનો છિદ્રિત ભાગ 2 ડિગ્રીથી વધુ ઝોંકાયેલો હોવો જોઈએ જેથી ગડબડ અને બર્ર્સ ટાળી શકાય.છિદ્રિત ભાગ પાતળા બ્લેડ સ્ટ્રક્ચરનો ન હોવો જોઈએ.

4. ઈન્જેક્શન મોલ્ડેડ ઉત્પાદનોમાં ડેન્ટ્સને રોકવા માટે, સ્ટિફનરની પહોળાઈ દેખાવની સપાટીની દિવાલની જાડાઈના 50% કરતા ઓછી હોવી જોઈએ (આદર્શ મૂલ્ય < 40%).

5. ઉત્પાદનની દિવાલની જાડાઈ સરેરાશ મૂલ્ય હોવી જોઈએ, અને ડેન્ટ્સને ટાળવા માટે ઓછામાં ઓછા અચાનક ફેરફારને ધ્યાનમાં લેવામાં આવશે.

6. જો ઈન્જેક્શન મોલ્ડેડ ભાગ ઈલેક્ટ્રોપ્લેટેડ હોય, તો મૂવેબલ મોલ્ડને પણ પોલિશિંગની જરૂર હોય છે.પોલિશિંગ જરૂરિયાતો મિરર પોલિશિંગ જરૂરિયાતો પછી બીજા ક્રમે છે જેથી રચના પ્રક્રિયામાં ઠંડા સામગ્રીના ઉત્પાદનને ઘટાડવામાં આવે.

7. નબળી વેન્ટિલેટેડ પોલાણ અને કોરોમાં પાંસળી અને ખાંચો એમ્બેડેડ હોવા જોઈએ જેથી અસંતોષ અને સળગતા નિશાનો ટાળી શકાય.

8. ઇન્સર્ટ, ઇન્સર્ટ વગેરેને સ્થાયી અને નિશ્ચિતપણે નિશ્ચિત કરવામાં આવશે, અને ડિસ્કને વિરોધી પરિભ્રમણ પગલાં સાથે પ્રદાન કરવામાં આવશે.ઇન્સર્ટ હેઠળ કોપર અને આયર્નને પેડ કરવાની મંજૂરી નથી.જો વેલ્ડિંગ પેડ ઊંચો હોય, તો વેલ્ડેડ ભાગ સપાટીનો મોટો સંપર્ક બનાવશે અને જમીન સપાટ હશે.

પોસ્ટ સમય: માર્ચ-10-2022